利用工业固体废弃物制备烧胀陶粒的研究进展

摘要:工业固体废弃物是一种放错位置的资源。阐述了利用工业固体废弃物制备烧胀陶粒的可行性,综述了以煤矸石、粉煤灰、钢渣、尾矿等工业固体废弃物为原料制备烧胀陶粒的国内外研究进展,并分析了利用工业固体废弃物制备烧胀陶粒目前存在的主要问题和发展前景。

关键词:工业固体废弃物;煤矸石;粉煤灰;钢渣;烧胀陶粒0.引言工业固体废弃物是指在工业制造中产生的固体废物,主要包括高炉矿渣、赤泥、粉煤灰和煤矸石等[1-3]。工业固体废弃物的随意排放不仅占用大量土地,而且长期堆放废弃物中的有害离子会随雨水流进河流、渗入土壤,对水和土壤造成污染,破坏生态环境,危害人体健康[4,5]。国家《大宗工业固体废物综合利用“十二五”规划》明确指出,到2015年我国工业固体废弃物的利用率将要达到50%。随着我国工业化进程发展越来越快,对建筑材料的需求也日益增多,将工业固体废弃物利用于建筑材料中,不仅可以提高工业固体废弃物的利用率,而且减少了其对生态环境的危害。

烧胀陶粒是一种重要的建筑材料。由于其表观密度小,孔隙较多,形态、成分较均一,且力学性能较高,因而具有质轻、耐腐蚀、抗冻、抗震和良好的隔绝性等特点,被广泛应用于建材行业[6-8]。陶粒按制备原料可划分为粘土陶粒、页岩陶粒和粉煤灰陶粒等。但粘土和页岩属于不可再生资源,国家已禁采和限采等政策。大量开采粘土或页岩等资源制备陶粒不符合我国国情。部分工业固体废弃物的化学组成与制备陶粒的原料较为相近,利用工业固体废弃物替代粘土或页岩等不可再生资源制备陶粒将成为当今世界发展的趋势。

本文结合工业固体废弃物的化学组成和矿物组成,分析利用其制备烧胀陶粒的可行性。概括近年来利用工业固体废弃物制备烧胀陶粒的研究现状,对制备烧胀陶粒过程中存在的一些问题提出合理化建议,并对其应用前景进行评述,为工业固体废弃物制备烧胀陶粒的研究与发展提供参考。

1.工业固体废弃物制备烧胀陶粒的可行性

为保证陶粒具有良好的烧胀效果,需满足高温条件下能产生足够粘度的液相以及产生的气体可被液相充分包裹。

在此过程中,两种反应进程应达到一种动态平衡关系,如何能维持这种动态平衡,将成为影响其烧胀效果及性能的关键。

制备烧胀陶粒原料的化学组成一般为SiO2、Al2O3、Fe2O3、CaO、MgO、K2O和Na2O等。其化学成分及相对含量都会对陶粒的烧胀以及后期性能产生重要的影响。陶粒的性能主要由酸性氧化物和碱性氧化物共同影响。其中,酸性氧化物包括SiO2、Al2O3,SiO2与Al2O3在高温下反应生成莫来石等矿物相为陶粒提供强度。碱性氧化物包括Fe2O3、CaO、MgO、K2O、Na2O,这对烧制陶粒起到了助熔作用。而各化学组分的相对含量可满足Riley三元相图中组成范围[9]。表1列出了我国部分工业固体废弃物的化学组成,基本能满足烧制陶粒的化学组成范围,因此这些化学成分构成了形成陶粒的必要条件,也使得工业固体废弃物资源化利用成为可能。

工业固体废弃物中SiO2和Al2O3为陶粒中主要的组成成分。在高温下,部分工业固体废弃物中的矿物例如高岭石(Al2Si2O5(OH)4)、石英(SiO2)等[16]在700~900℃发生熔融,随着温度的升高,高岭石结构中OH-逐渐脱去,当温度达到1080℃时,部分已被破坏的高岭石转化为莫来石(3Al2O3·2SiO2),石英中网状Si-O四面体随温度升高发生较大程度的解聚,当烧成温度达到1150℃时,Fe、Ca等元素进入Si-O四面体结构中生成铁橄榄石(Fe2SiO4)和橄榄石(Mg2SiO4),橄榄石结构中O2-近似于六方紧密堆积,Si4+填充在四面体空隙,R2+填充在八面体空隙,Si-O四面体之间由R2+以R-O八面体的方式相连,结构稳定性提高。研究表明[17],Al2O3/SiO2的比值对陶粒的熔融起到重要作用,比值越大,其熔融温度也就相应越高。但超过一定范围时,其就会出现坍塌、过烧等现象,陶粒呈扁球状,性能也会大幅度降低,不利于陶粒的制备。杨慧芬等[18]探究了以废玻璃和膨润土作为硅铝调节剂对赤泥制备陶粒的影响,当m(赤泥)∶m(废玻璃)从90%∶10%调整到75%∶25%时,陶粒的筒压强度降低,吸水率升高,表观密度从2060kg/m3下降到1830kg/m3;利用废玻璃、膨润土联合作为硅铝调节剂时,对陶粒的性能有较大改善;当m(赤泥)∶m(废玻璃)∶m(膨润土)=74∶15∶11时,陶粒性能达到,其表观密度、吸水率和筒压强度分别为1430kg/m3、1.23%、22.14MPa。膨润土的掺入调整了物料中Al2O3的含量,物料中液相量增加,陶粒的孔隙率发生改变,从而影响了陶粒的性能。

陶粒的孔隙主要来自于原材料中的发泡组分,这是导致烧胀型陶粒膨胀的主要因素。目前常用的发泡组分有C粉、CaCO3、MgCO3、Fe2O3、FeS2等。其中可分为4种反应类型:

(1)碳的氧化反应,烧成温度在400~800℃时,物料中的单质C可与空气中O2发生反应生成CO2气体,氧气量不足时生成CO气体,为陶粒提供发泡条件;(2)碳酸盐的分解反应,当烧成温度升高到850~900℃时,物料中的碳酸盐在高温下发生分解产生CO2;(3)硫化物的分解与氧化反应,温度升高到接近900℃时,FeS2分解生成气态S与空气中O2反应产生SO2,当温度为950~1050℃时,FeS2可与O2反应生成SO2[19];(4)氧化铁的分解与还原反应,随着烧成温度的升高,当温度达到1000~1300℃时,料球中的Fe2O3与低温时(400~800℃)未参与反应的残碳部分在有氧条件下反应生成CO2气体,在缺氧环境中可生成CO气体[20]。

2.工业固体废弃物制备烧胀陶粒的研究进展

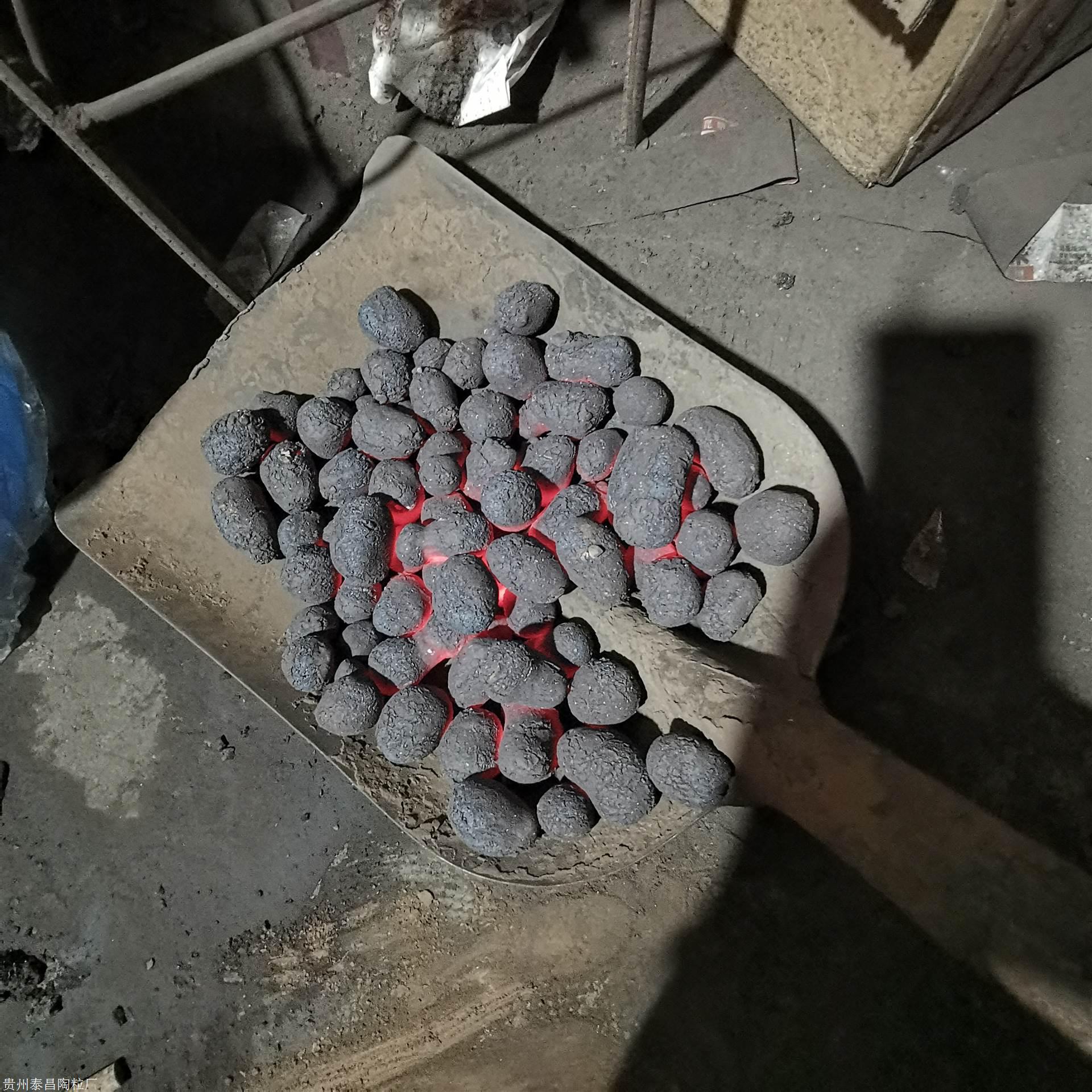

2.1以煤矸石为原料制备烧胀陶粒煤矸石是在煤炭开采中所衍生出的工业固体废弃物,是一种与煤层伴生的含碳量较低的黑色岩石,我国煤矸石产量约为原煤总量的20%,总积存量已达70亿t,占地70km2,并以1.5亿t的速度逐年增长[21]。通过对其化学成分的分析,得知煤矸石中主要含有Al2O3、SiO2以及少量的Fe2O3、MgO、CaO等,化学组成满足陶粒的生产要求。因此,研究人员对煤矸石制备陶粒的可行性进行探究并取得了成果。李虎杰等[22]利用煤矸石、页岩等制备高强陶粒并分别探究了预热时间、预热温度、焙烧时间和焙烧温度4种参数对陶粒堆积密度的影响,得出焙烧温度对陶粒的堆积密度影响。

他们还对陶粒的膨胀机理进行了一些概括:在高温条件下,陶粒外表面形成氧化气氛,内部由于残碳的作用形成还原气氛,从而导致内部FeO较多,而外部主要为Fe2O3。外部粘度较大,使得陶粒具有很好的膨胀性能。陈彦文等[23]对煤矸石陶粒的制备工艺进行了优化,当m(煤矸石)∶m(粉煤灰)∶m(膨胀剂)=78∶15∶7时,预热温度500℃,烧成温度为1150℃,保温时间为15min时,可制得堆积密度785kg/m3、筒压强度5.9MPa、吸水率3.5%的轻质陶粒。裴会芳等[24]利用煤矸石和城市污泥制备多孔陶粒,并探究了不同配比以及不同烧成制度对陶粒性能的影响,结果表明:当m(煤矸石)∶m(城市污泥)=80%∶20%~50%∶50%,烧成温度1120℃,保温时间60min时,制得多孔陶粒密度为1030~1200kg/m3,显气孔率在26%~50%,吸水率在23%~35%之间。武文龙等[25]利用全煤矸石制备出900级陶粒,的烧成制度为1020℃,为今后工业大规模生产提供初步依据。

各地煤矸石成分不均,因此在利用煤矸石时,应着重分析其化学组成和矿物组成,以理论基础和科学实验为依据,在具有经济效益的条件下,确定技术指标,从而实现变废为宝。

2.2以粉煤灰为原料制备烧胀陶粒粉煤灰是煤炭燃烧后的烟气中产生的固体颗粒,是煤炭发电厂排出的主要工业固体废弃物,主要成分为SiO2、Al2O3、Fe2O3等,还含有少量的MgO、SO3等。粉煤灰因具有火山灰活性而被广泛应用于水泥基材料中,但低品质粉煤灰的潜在胶凝性较弱,与Ca(OH)2等碱性物质几乎不发生反应,如何将低品质粉煤灰更好的利用已成为研究人员所关注的热点问题。Yang等[26]利用低品质粉煤灰和污泥制备陶粒,当m(污泥)∶m(废玻璃粉末)∶m(粉煤灰)=60∶35∶5,煅烧温度为1150℃,保温时间15min时制备出单颗粒抗压强度为7.1MPa,表观密度1580kg/m3和吸水率8.2%的高强陶粒,所有性能均高于国家标准。郭玉顺等[27]探究了粉煤灰陶粒的烧胀规律与膨胀机理,分别从沸石岩、粉煤灰含量以及烧成制度等多个角度对陶粒膨胀的性能进行了探讨,认为粉煤灰难于单独烧胀是由于较高含量的氧化铝和碳的组分,导致适宜粘度的液相和外表面氧化膜层未能出现,基于以上实验,提出了新的陶粒膨胀模式,强调“当内部产生较多气体时,物料产生足够粘度的液相,抑制气体外泄”这种动态平衡,从而达到内部多孔的理想状态。董成等[28]对粉煤灰制备轻质多孔陶粒的生产工艺进行了研究,分别对原料配方、发泡剂的选择和用量以及造粒过程中用水量的控制和烧结工艺做出了比较细致的研究,并确定了配方,m(粉煤灰)∶m(高岭土)∶m(生石灰)∶m(玻璃粉)=12∶1∶4∶2。

在烧结温度为1150℃时制备出显气孔率为60%,闭气孔率为10%,抗压强度为9.5MPa的多孔粉煤灰陶粒。高礼雄等[29]利用正交实验研制出筒压强度为7.8MPa,吸水率为4.2%的高强粉煤灰陶粒。其物料比为m(粉煤灰)∶m(粘土)∶m(硅钢污泥)=150∶25∶1。当SiO2含量为54.04%,Al2O3含量为27.11%时,粉煤灰陶粒的强度和吸水率达到值。郗斐等[30]探讨了超轻粉煤灰陶粒的膨胀机理和应用,并阐明了陶粒膨胀是由于Fe2O3在高温下发生自身氧化还原反应产生的O2所导致的。他们还认为在1150℃的烧成温度下,粘土起到了很好的助熔效果,从而产生足够的液相包裹住气体,达到内部多微孔的理想状态。利用低品质粉煤灰制备烧胀陶粒,不仅可解决其堆放问题,而且可实现其高效利用。

2.3以钢渣为原料制备烧胀陶粒钢渣是工业炼钢过程中产生的工业废渣,通常约占钢生产量的15%,呈黑灰色。按照处理工艺可划分为热闷渣、热泼渣、水淬渣等。有时因所含游离钙、氧化物与水或湿气反应转化为氢氧化物,致使渣块体积膨胀而碎裂,限制了其在水泥基材料中的直接应用。目前,我国每年钢渣利用率仅占10%左右,为提高钢渣利用率,曹振等[31]利用钢渣和淤泥进行了烧制陶粒的研究,当m(淤泥)∶m(钢渣)为90%∶10%时,在1170℃下保温20min可制得强度5.34MPa,表观密度1404kg/m3的陶粒;当钢渣掺量提高到20%时,在相同的焙烧温度下保温时间减少到15min可制得强度6.5MPa,表观密度1595kg/m3的900级陶粒。钢渣中铁、钙的氧化物含量相对较高,若单独成球,由于助熔组分较多,烧制后陶粒会出现坍塌,表面釉层较多等现象。岳钦艳等[32]利用钢渣制备超轻陶粒,当m(干化污泥)∶m(转炉钢渣)∶m(粘土)=10%~35%∶10%~25%∶30%~80%时,可制备出颗粒密度为760~925kg/m3,吸水率4.0%~6.0%,膨胀率17%~30%的轻质陶粒。李灿华等[33]利用热泼钢渣、膨润土以及膨胀剂为原料,制备出保温砌块用陶粒。在利用钢渣制备陶粒时,以钢渣独有的高助熔组分替代化学纯助熔剂,从而达到降低烧成温度,节约经济成本,实现变废为宝的目的。

2.4以磷渣为原料制备烧胀陶粒磷渣是电炉法制备黄磷时的工业副产品。每生产1t黄磷就会排出8~10t磷渣。磷渣的堆积会占用大量土地,并且经雨水淋溶后,其溶出的部分磷、氟等也会对地表和地下水造成污染[34]。虽然磷渣和矿渣化学成分相似,具有较高的潜在水化活性,但掺有磷渣的水泥基材料存在凝结时间较长、早期强度较低等问题,限制了磷渣在水泥基材料中的使用范围和掺量[35,36]。目前,我国磷渣的排放量较大,以现有黄磷生产能力计,磷渣的年排放量达到1500万t以上,且大部分集中在我国云南、贵州和四川等省区,利用率不高,至今累计堆放量已达8000万t。吴韵等[37]利用磷渣制备出轻质陶粒,其配比设计按照m(磷渣)∶m(粘土)=70%∶30%,外掺5%煤粉作为发泡剂,制备出陶粒满足密度等级为800的强度要求。汪道贵[38]利用磷矿渣与铝质原料粉在一定配方和煅烧条件下制备出磷渣陶粒,具有高强、耐磨等优良性能。

目前,使用磷渣作为制备陶粒的原材料的国内外研究较少,若能更加资源化利用磷渣制备陶粒,则对我国的可持续发展起到良好的促进作用。

2.5以其它尾矿为原料制备烧胀陶粒尾矿是选矿作业中产生的废弃物,其中有用目标成分含量的称为尾矿,是工业固体废弃物的主要组成部分。目前,我国尾矿中铁尾矿、钒尾矿、金尾矿和赤泥矿等。仅铁尾矿堆存量就高达十几亿t,占到总尾矿的30%,但综合利用率不到20%[39,40]。目前我国利用尾矿制备陶粒尚处于起步研发阶段。段美学等[41]利用金尾矿制备出性能优良的烧胀陶粒,利用正交法确定了m(金矿尾矿粉)∶m(粉煤灰)∶m(煤粉)=55∶34∶4,在预热温度450℃,烧成温度1150℃,保温时间为120min时陶粒达到烧胀性能。陈佳等[42]利用钒尾矿制备高性能陶粒,在m(钒尾矿)∶m(粉煤灰)∶m(粘土)=6∶3∶1,预热温度350℃,预热时间30min,烧成温度1180℃,保温时间12min时,可制得筒压强度10.7MPa,吸水率1.4%,堆积密度690kg/m3的高强陶粒。张蔚[43]利用高岭土尾矿制备陶粒,在掺入煤矸石、辅以氢氧化钾作为助熔剂,在烧成温度为1150℃,保温11min的条件下制备出800级的轻质高强陶粒。尹国勋等[44]利用赤泥等工业固体废弃制备出筒压强度为5.5MPa,吸水率为20%的高强陶粒。他们以赤泥为主体,合理控制粉煤灰和煤矸石的加入量,在1125~1150℃下制备出性能陶粒。充分利用尾矿制备陶粒将成为尾矿综合利用的发展趋势。

3.目前存在的主要问题

尽管国内外对烧胀陶粒的研究已经做了大量工作,并取得了一些成果,但仍然存在一些问题:(1)我国工业固体废弃物的种类繁多,而同一种物质不同产地的化学组成和矿物组成又大相径庭,若能按照陶粒的特征性能对工业固体废弃物制备陶粒的配方进行系统的划分,并建立数据库、方法库、决策库,可为合理、有效地开发利用工业固体废弃物制备陶粒提供详实、可靠的信息资料和决策依据。(2)目前国内制备陶粒对其功能性的研究较少,若能通过调整制备工艺,优化配方,进而对陶粒的功能性进行设计,则可对陶粒的功能性以及形成机理的分析更加具体深入。(3)我国利用工业固体废弃物制备的陶粒中按强度分为普通陶粒和高强陶粒,而高强陶粒成为我国功能骨料的发展重点,高温下制备得出的陶粒表面仍含有较光滑的釉质层,其降低了陶粒与水泥浆体之间的粘结力,进而影响了材料的强度。如何通过调整化学组分以及焙烧制度改善陶粒在水泥基材料中的界面结构,将成为我国利用工业固体废弃物制备混凝土用高性能陶粒的主要问题,还有待进一步探索。

4.结语

工业固体废弃物是被忽视的宝贵资源,限度地利用工业固体废弃物是我国乃至全世界共同探究的课题。针对工业固体废弃物制备陶粒这一理念,国内外学者都在积极研究探索,如何能更深层次利用工业固体废弃物制备功能化陶粒已成为当今世界的主要发展方向。目前,在具体投入生产的过程中问题还很多,还不能形成巨大的产业利润,需要在原料选取、工艺改进等各方面继续努力研究,以解决制约陶粒生产过程中出现的一系列问题,促使产业发展更上一步。

因此,提高工业固体废弃物的利用率,发展高性能绿色功能建材,减少对自然资源的开采和利用已成为我国可持续发展的必由之路,具有重要的社会和生态效益。